Budowa rury

Rura wielowarstwowa Uponor MLC składa się ze zgrzewanej w sposób ciągły rury aluminiowej, do której

od wewnątrz i na zewnątrz wtłoczono warstwę odpornego na podwyższoną temperaturę polietylenu PE-RT (wg DIN 16833). Dzięki specjalnym właściwościom tego polietylenu PE-RT łańcuchy molekuł łączą się ze sobą w sieć dającą podobny efekt jak przy sieciowaniu w rurach PE-X. Wszystkie warstwy rury są ze sobą połączone warstwą spoiwa. Specjalna technika zgrzewu gwarantuje maksymalne bezpieczeństwo połączenia rury. Grubość warstwy aluminium jest

idealnie dopasowana do wymagań sił ściskających i zdolności zginania rury. Mniejsze średnice rur zostały tak dobrane aby warstwa aluminium zapewniała stabilność kształtu rury, ułatwiając montaż instalacji dzięki minimalnemu wysiłkowi. Większe średnice rur i odcinki proste mają grubszą warstwę aluminium, dając większą sztywność rurze. Dzięki temu nadają się one na poziomy i piony instalacyjne. Warstwa aluminium jest ważna dla wydłużeń cieplnych. Trwałe połączenie warstw tworzywa i aluminium powoduje, że aluminium jest czynnnikiem, który decyduje o wydłużeniu rury.

Większe średnice rur i odcinki proste mają grubszą warstwę aluminium, dając większą sztywność rurze. Dzięki temu nadają się one na poziomy i piony instalacyjne. Warstwa aluminium jest ważna dla wydłużeń cieplnych. Trwałe połączenie warstw tworzywa i aluminium powoduje, że aluminium jest czynnnikiem, który decyduje o wydłużeniu rury.

Wydłużenie rury wielowarstwowej w przybliżeniu odpowiada długościom wydłużenia rur metalowych i jest mniejsza od wydłużeń rur tworzywowych o około 7 razy. Te zalety powodują zmniejszenie problemów z kompensacją wydłużeń cieplnych.

Właściwości rur

Najważniejsze zalety rur wielowarstwowych Uponor MLC:

– Absolutna bariera antydyfuzyjna zgodna z DIN 4726, dzięki niej tlen nie przedostaje się do instalacji

– Higieniczność instalacji – całkowita obojętność na reakcję z wodą

– Minimalny współczynnik chropowatości k = 0.0004 mm, powoduje mniejsze straty ciśnienia

– Stabilność kształtu rury, dzięki temu kolana i łuki są zredukowane do minimum

– Duża elastyczność rur (do średnicy 32 mm) zapewnia łatwe wyginanie rur rękoma lub odpowiednimi narzędziami

– Wydłużenia cieplne zbliżone do wydłużeń rur metalowych, umożliwiają większy odstęp pomiędzy podporami

– Czysty i łatwy montaż bez zgrzewania, lutowania, spawania czy gwintowania

– Całkowita odporność na korozję i zarastanie kamieniem, dzięki warstwom tworzywa wewnątrz i na zewnątrz rury

– Duża wytrzymałość mechaniczna wydłużająca żywotność rur

– Maksymalna temp. pracy: 95oC *

– Maksymalne parametry pracy ciągłej: 10 bar przy temp. 70oC testowane na okres pracy 50 lat przy współczynniku

bezpieczeństwa 1.5 *

– Mały ciężar rur ułatwiający montaż

– Zwoje i odcinki proste rur

Odporność temperaturowa rur

Instalacja wodociągowa: maksymalna temperatura dla pracy ciągłej pomiędzy 0oC a 70oC, przy maksymalnym ciśnieniu pracy 10 bar. Dopuszczalna temperatura awarii wynosi 95oC przez okres łączny 100 godzin w ciągu 50 – letniego okresu pracy instalacji. Instalacja grzejnikowa: maksymalna temperatura dla pracy ciągłej 80oC, przy maksymalnym ciśnieniu pracy 10 bar. Maksymalna temperatura pracy ciągłej 95oC, przy maksymalnym ciśnieniu pracy 6 bar.

Połączenia rur UPONOR MLC

Złączki zaprasowywane

Opatentowany system kształtek zaprasowywanych w systemie rur wielowarstwowych umożliwia połączenie systemu w ciągu kilku sekund bez zgrzewania czy spawania. Tuleja zaciskowa jest na stałe zamocowana do złączki. Zabezpiecza

ona o-ringi przed bezpośrednim uszkodzeniem mechanicznym. Tuleja zaciskowa posiada okienko kontrolne do sprawdzenia głębokości wsunięcia rury w złączkę przed zaprasowaniem. Tworzywowy pierścień oporowy na profilowanej tulei zaciskowej ułatwia nałożenie na nią szczęki zaciskowej. Pierścienie i szczęki zaciskowe dla tej samej średnicy mają ten sam kolorowy kod. Po zaprasowaniu połączenia kolorowy pierścień odpada, wskazując już z daleka

poprawność zakończonego procesu. W wykonanej instalacji istnieje możliwość korekty ustawienia kształtki, dzięki stabilności tulei zaciskowej i zdolności pochłonięcia sił gnących rury bez konsekwencji przecieku. Połączenia te można zalewać w betonie po uprzednim zabezpieczeniu papierem falistym lub folią PE.

Rys. Przekrój przez złączkę mosiężną zaprasowywaną 16-32 mm z tuleją zaciskową z aluminium i kolorowym pierścieniem.

Rys. Przekrój przez złączkę mosiężną zaprasowywaną 40-50 mm z tuleją zaciskową ze stali nierdzewnej

Rys. Przekrój złączki modułowej 63-110 mm z pierścieniem ze stali nierdzewnej

Rys. Przekrój przez złączkę tworzywową PPSU zaprasowywaną 16-50 mm z tuleją zaciskową ze stali nierdzewnej

Złączki zaciskowe skręcane

Zakres złączek zaciskowych skręcanych został stworzony do zastosowania w standardowych instalacjach.

W systemie złączek zaciskowych skręcanych na tulei podporowej (2) zostaje zaciśnięty pierścień zaciskowy (3) na rurze poprzez nakrętkę (1). Połączenie zaciskowe może być rozłączone, jednak tuleja podporowa (2), wykonana z PPSU pozostaje na trwale połączona z rurą. Wszystkie połączenia ¾” są połączeniami typu eurokonus.

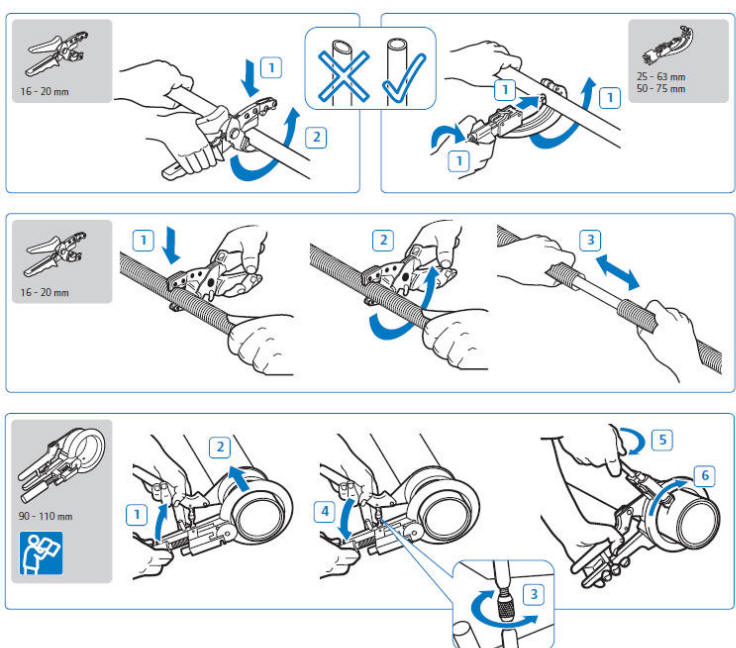

Obróbka rur

Cięcie rur – zaleca się ciąć rury nożycami do średnicy 20 mm, lub obcinakiem kółkowym do średnicy 63mm. Większe średnice wymagają specjalistycznych narzędzi jak np. ROCUT 110 firmy Rothenberger. (zobacz dział narzędzia do cięcia rur). To ostatnie narzędzie pozwala nie tylko na bardzo precyzyjne, prostopadłe cięcie rur ale i fazowanie końców.

Gięcie rur – rury małych średnic posiadające mniejszą grubość warstwy aluminium można giąć ręcznie lub przy użyciu sprężyny gnącej. Można też stosować giętarki kuszowe. każdy ze sposobów gięcia charakteryzuje sie innym minimalnym promieniem (tabela). Zabrania sie podgrzewania rur opalarką lub palnikiem.

Fazowanie – rury w połączeniach zaciskowych wymagają fazowania końcówek w celu usunięcia gratu i skalibrowania rury, przy czym:

– rur o średnicach do 32 mm nie fazuje się

– rury o średnicach 40-75mm fazuje sie fazownikami ręcznymi

– rury o średnicach 90-110 mm fazuje sie urządzeniem ROCUT.

Połączenie zaprasowywane

Złączki PPSU– rurę należy wsunąć do oporu w gniazdo złączki tak, aby pojawiła sie w okienku kontrolnym. Na tak nasunięty łącznik zakładamy szczękę zaciskową o odpowiedniej średnicy dosuwając brzeg szczęki do kołnierza na łączniku i zaciskamy złączkę.

Złączki mosiężne – po zaprasowaniu złączki zostaje rozerwany pierścień tworzywowy na złączce. Świadczy to o prawidłowym dociśnięciu kształtki, jest tez doskonałą informacją dla montera i inspektora nadzoru o prawidłowości wykonania połączenia.

Złączki o dużych średnicach – wykonanie połączenia jest dwuetapowe. W pierwszej kolejności należy nałożyć na koniec rury przyłączkę zaciskową i zaprasować ją szczękami zaciskowymi i dodatkową obejma zaciskową odpowiednią do średnicy rury. Tak przygotowane złącze wkłada się do oporu w kształtkę (kolano, trójnik, etc.) i zabezpiecza przed wysunięciem wkładając w specjalny otwór sztyft aż do zakliknięcia.